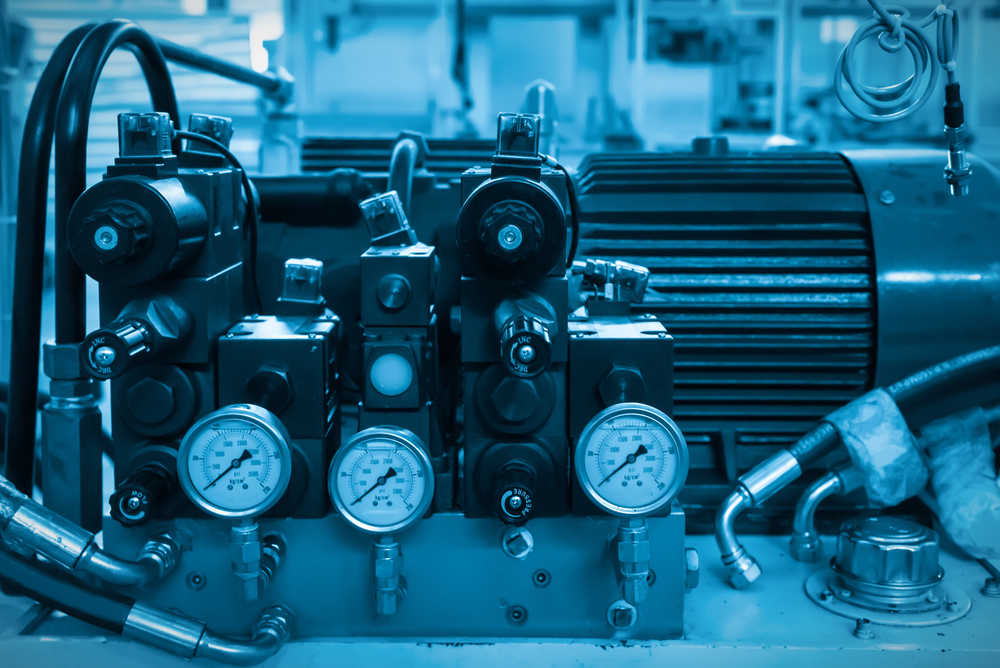

10 Tipps für die Instandhaltung von Hydraulikanlagen

[et_pb_section fb_built=“1″ admin_label=“section“ _builder_version=“3.22″ global_colors_info=“{}“][et_pb_row admin_label=“row“ _builder_version=“3.25″ background_size=“initial“ background_position=“top_left“ background_repeat=“repeat“ global_colors_info=“{}“][et_pb_column type=“4_4″ _builder_version=“3.25″ custom_padding=“|||“ global_colors_info=“{}“ custom_padding__hover=“|||“][et_pb_text admin_label=“Text“ _builder_version=“4.10.8″ background_size=“initial“ background_position=“top_left“ background_repeat=“repeat“ hover_enabled=“0″ global_colors_info=“{}“ sticky_enabled=“0″]Hydraulische Systeme und Maschinen haben zahlreiche Vorteile, aber Lecks in der Hydraulik und ein hoher Wartungsaufwand halten viele Unternehmen davon ab, sie für ihre Anwendungen und Arbeiten zu nutzen.

Glücklicherweise kann eine ordnungsgemäße Hydraulikwartung die meisten Probleme bei Arbeitsmaschinen, einschließlich Undichtigkeiten, verhindern und die Lebensdauer und den Betrieb der Maschine maximieren. Schließlich sind die Anforderungen an die Hydraulikwartung gar nicht so kompliziert, wenn Sie ein detailliertes Programm und genügend Information für die vorbeugende Instandhaltung zur Hand haben. In diesem Artikel erfahren Sie mehr über Wartungsarbeiten an hydraulischer Technik, Aufgabenlisten und Tätigkeiten für die vorbeugende Wartung und wie Sie als Instandhalter den Erfolg Ihres Hydraulikwartungsprogramms messen können.

Die wichtigsten Fragen, die Sie sich stellen sollten, bevor Sie beginnen

Grundlagen: Bevor wir uns eingehender mit bewährten Praktiken und auch der Fehlersuche bei der Hydraulikwartung befassen, sollten Sie sich als Arbeitgeber oder Mitarbeiter zunächst ein paar einfache Fragen stellen:

- Wie hoch ist die Arbeitsbelastung meiner Hydraulikanlage?

- Arbeitet mein Hydrauliksystem mit einem maximalen Durchfluss und einem Druck von mehr als 70%?

- Wie sind die Betriebsbedingungen? Befindet sich meine Anlage in einer relativ heißen und schmutzigen Umgebung?

- Welche Anforderungen stellen die Gerätehersteller an die vorbeugende Instandhaltung der einzelnen Hydraulikgeräte und Bauteile?

- Welche Anforderungen stellen die Hersteller von Hydrauliksystemkomponenten an die Verschmutzung von Hydraulikflüssigkeit und ISO-Partikeln?

- Was sind die Anforderungen der Filterhersteller?

- Ist die bisherige Wartungshistorie verfügbar? Wenn ja, wie sieht die Historie aus?

- Wie lautet die Betriebssicherheitsverordnung (BetrSichV) und was sagt die DGUV zu Risiken und möglichen Gefahren bei Instandhaltungsarbeiten? Achten Sie auf die Anforderungen der DIN EN ISO 4413 (DGUV: Prüfliste Hydraulik-Ausrüstung).

Drei Arten der hydraulischen Wartung erklärt

Es gibt drei Hauptarten der Hydraulikwartung: reaktiv, präventiv und vorausschauend.

- Die reaktive Wartung steht für die Instandhaltung im Falle eines Ausfalls und umfasst Reparaturen, die durchgeführt werden, um die Ausrüstung zu reparieren, die bereits kaputt ist.

- Präventive Instandhaltung sind die regelmäßigen Arbeiten, die an den Anlagen durchgeführt werden, um einen Ausfall oder Fehler zu verhindern. Diese Instandhaltungs- und Schutzmaßnahmen werden durch ein vorbeugendes Wartungs-Programm umgesetzt.

- Bei der vorausschauenden Hydraulik-Wartungsarbeit werden mit Hilfe von Sensoren Informationen über die Anlage und ihre Komponenten (z. B. Druckflüssigkeit, Volumen, Maschinenbewegungen oder Geschwindigkeit) gesammelt und die Mitarbeiter aufgefordert, die Wartungsarbeiten genau dann durchzuführen, wenn sie erforderlich sind.

Vorbeugendes Wartungsprogramm

Das Programm für die vorbeugende Instandhaltung wird durch die Betriebsbedingungen und die Anforderungen des Herstellers für die einzelnen Teile und die Funktion der gesamten Anwendung bestimmt.

Tipps: Zu Beginn sollten Sie die Verfahren und Situationen für jede vorbeugende Wartungsmaßnahme aufschreiben oder aktualisieren. Es empfiehlt sich, ein schriftliches Exemplar des Programms für vorbeugende Instandhaltung zu haben, auch wenn Sie ein kleines Unternehmen besitzen und keinen Wartungstechniker, sondern einen Auftragnehmer beschäftigen. Es ist von entscheidender Bedeutung, dass alle Wartungsmitarbeiter die ausdrücklich für Ihr Unternehmen erstellten Wartungsverfahren kennen, verstehen und befolgen. In einem Seminar können beispielsweise die Qualifikationen des Personals in Sachen Hydraulik erweitert werden.

Best Practices zur Handhabung von Hydraulikflüssigkeiten

Da das Hydrauliksystem Druckflüssigkeit zum Antrieb hydraulischer Maschinen verwendet, sollten Sie der Pflege der Hydraulikflüssigkeit besondere Aufmerksamkeit schenken.

Die Druckflüssigkeit erfüllt viele Funktionen, darunter die Minimierung von Verschleiß, die Verringerung der Reibung, die Ableitung von Wärme, den Schutz des Systems vor Rost und Ablagerungen sowie die Entfernung von Ablagerungen und Schmutz aus dem System.

Die häufigsten Probleme, die dazu führen, dass die Hydraulikflüssigkeiten schadhaft werden, sind Überhitzung des Systems, Systemverschmutzung und eine schmutzige Betriebsumgebung. Um die Hydraulikflüssigkeit und auch die Hydraulik-Schlauchleitungen zu pflegen, sollten daher folgende Schutzmaßnahmen in Kraft treten:

- Verhindern Sie eine Überhitzung des Hydrauliksystems. Die Hydraulikflüssigkeit wird heiß, während sie durch die Pumpen, Schläuche und Überdruckventile gepresst wird. Wenn die Temperatur des Systems zu niedrig ist, bildet sich im Behälter Kondenswasser, was zu Kavitation in der Pumpe führen kann. Ist die Temperatur hingegen zu hoch, kommt es zur Oxidation, die zu Lack- und Schlammablagerungen führt. Die meisten Hydrauliksysteme laufen im Temperaturbereich von 43-65°C, bei mobilen Hydrauliksystemen sogar bis zu 120°C. Wenn Sie eine Hydraulikflüssigkeit auf Wasserbasis verwenden, sollten Sie die Temperatur nicht unter 60°C sinken lassen, damit das Wasser nicht aus der Flüssigkeit verdampft. Kontrollieren Sie regelmäßig den Kühler, den Hydraulikzylinder und die Außenseite des Behälters, um Gefährdungen oder gar Gefahr durch Überhitzung zu vermeiden.

- Halten Sie das System sauber. Verhindern Sie das Eindringen von Schmutz, Wasser und Metallresten in das System, indem Sie den Behälterdeckel, die Ablassleitungen zum Austritt der Druckflüssigkeit und die Entlüftungsöffnungen stets sauber halten.

- Halten Sie die Flüssigkeit sauber. Testen Sie das Fluid regelmäßig auf Verunreinigungen. Lagern Sie Hydraulikflüssigkeit in den dafür vorgesehenen Behältern in einer sauberen Umgebung und reinigen Sie den Einfülldeckel, bevor Sie Hydraulikflüssigkeit nachfüllen. Wechseln und überprüfen Sie die Flüssigkeitsfilter regelmäßig. Filtern Sie das dem System zugeführte Fluid durch tragbare Filter, um bessere Ergebnisse zu erzielen.

Aufgabenliste für die vorbeugende Wartung der Hydraulik – 10 Tricks

Im Allgemeinen wird empfohlen, dass der Instandhalter oder der Betreiber der Hydraulikanlage eine wöchentliche Inspektion der Anlage durchführt, um sicherzustellen, dass sie ordnungsgemäß funktioniert.

Die typische wöchentliche Liste für vorbeugende Instandhaltung sollte unter anderem sollte unter anderem die folgenden Aufgaben, Arbeiten und Tätigkeiten umfassen:

- Prüfen Sie den Stand der Hydraulikflüssigkeit. Füllen Sie bei Bedarf Hydraulikflüssigkeit der gleichen Marke und Viskositätsklasse nach und verwenden Sie gegebenenfalls tragbare Filter.

- Entlüftungsdeckel, Filter und Einfüllsiebe prüfen.

- Prüfen Sie die Anzeigen für Rücklauf/Druck/Hydraulikfilter und die Manometer auf ihre Werte.

- Prüfen Sie die Hydraulikflüssigkeit auf Farbe, sichtbare Anzeichen von Verschmutzung und Geruch.

- Prüfen Sie die Systemtemperatur mit einem eingebauten oder punktuellen Infrarot-Thermometer. Ist die Temperatur höher als vom Hersteller empfohlen, überprüfen Sie den Zustand des Kühlers und die Einstellungen des Überdruckventils.

- Untersuchen Sie das Innere des Hydraulikbehälters auf Anzeichen von Belüftung. Schauen Sie mit einer Taschenlampe in den Füllschlauch, um Anzeichen von Schaumbildung oder kleinen Strudeln zu erkennen. Belüftung kann ein Anzeichen für ein Leck in der Saugleitung oder eine defekte Wellendichtung sein, daher ist es wichtig, den Behälter regelmäßig zu inspizieren.

- Untersuchen Sie Hydraulikschläuche, Rohrleitungen und Armaturen auf Lecks und Ausfransungen. Denken Sie daran, dass jede Leckage ein Umwelt- und Sicherheitsrisiko darstellt, da Hydraulikflüssigkeit im System heiß wird und hochgiftig ist. Wenn der Flüssigkeitsstand zu niedrig ist, arbeitet das System mit verminderter Leistung und wird überhitzt.

- Überprüfen Sie Proportional-/Servoventile auf Überhitzung. Eine hohe Temperatur bedeutet, dass das Ventil klemmt.

- Achten Sie auf ungewöhnliche Geräusche der Pumpe. Das Geräusch kann ein Anzeichen für Kavitation sein. Kavitation ist die Bildung von Blasen oder so genannten Hohlräumen in der Hydraulikflüssigkeit und wird durch Luft verursacht, die sich in den Bereichen mit relativ niedrigem Druck um ein Laufrad sammelt. Sie beschädigt die Pumpe, vermindert den Durchfluss und verursacht Vibrationen, wenn sie nicht behandelt wird.

- Untersuchen Sie den elektrischen Antriebsmotor mit einem Hand-Infrarotthermometer auf heiße Stellen.

Sicherheit bei der Instandhaltung einer Hydraulikanlage – die Fünf-Finger-Regel

- Energieversorgung unterbrechen.

- Gegen Wiedereinschalten sichern.

- System drucklos machen, auch bei vorhandenen Druckspeichern, erhöhte Lasten absenken oder ausgleichen, Restenergien entfernen.

- Auf Druckfreiheit prüfen.

- Gefährdungen durch benachbarte Anlagen verhindern.

Erfolgsmessung leicht gemacht

Um den Erfolg eines Hydraulik-Wartungsprogramms zu messen, müssen Sie auf die drei wichtigsten Kennzahlen achten:

- Verfolgen eventueller Ausfallzeiten.

- Berechnung der mit den Ausfallzeiten verbundenen Kosten.

- Testen der Hydraulikflüssigkeit.

Lassen Sie uns auf jede dieser Kennzahlen einzeln eingehen. Sie haben alles getan, was in unserer Liste zur Präventivwartung steht, aber die Anlage ist trotzdem ausgefallen. Jetzt, da es passiert ist, können Sie die Auswirkungen der Ausfallzeit auf Ihr Unternehmen messen.

Fehlersuche: Stellen Sie zunächst fest, welche Komponenten des Hydrauliksystems ausgefallen sind. Versuchen Sie dann herauszufinden, was den Ausfall verursacht hat. Dies kann alles sein, von zeitbedingter Abnutzung bis hin zu minderwertiger Qualität der Komponenten. Vergewissern Sie sich schließlich, dass das Teil ausgetauscht oder repariert wurde, und besprechen Sie mit dem Team, ob der Ausfall/Fehler hätte verhindert werden können.

Nachdem das System repariert wurde, ist es an der Zeit, die mit der Ausfallzeit verbundenen Kosten zu berechnen. Dazu addieren Sie die Kosten für den Austausch oder die Reparatur des Teils, die Arbeitskosten und die Kosten, die durch die Nichtnutzung der Anlage entstanden sind.

Als letzten Schritt sollten Sie die Hydraulikflüssigkeit auf Verunreinigungen, einschließlich Metalle und Wasser, untersuchen. Die Flüssigkeitsanalyse ist eines der wichtigsten Diagnoseinstrumente und gibt Ihnen Aufschluss über die Filterleistung sowie über interne Leckagen und Verschleißrückstände.

Glücklicherweise können Hydraulikausfälle in 80 % der Fälle durch eine Analyse der Flüssigkeit verhindert werden.[/et_pb_text][/et_pb_column][/et_pb_row][/et_pb_section]